+86-576-84352333

-

+86-18262333218

-

-

-

สินค้า

ติดต่อเรา

โทร:

อีเมล:

แฟกซ์:

+86-523-88642288

เพิ่ม:

เขตอุตสาหกรรม Yuduo เขต Jiangyan เมืองไถโจว มณฑลเจียงซู

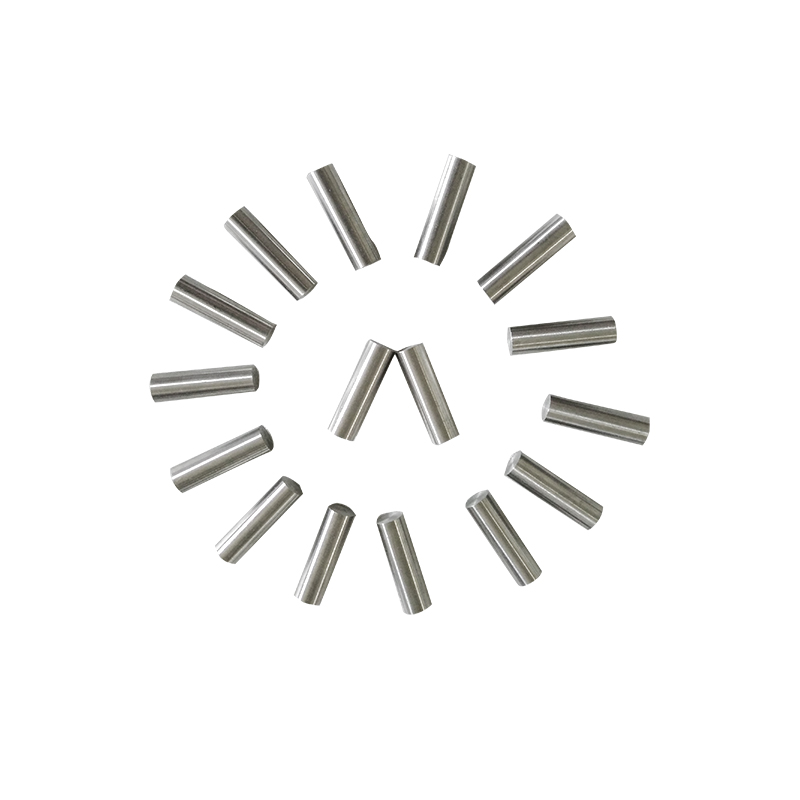

ยินดีต้อนรับสู่โลกของแท่งทังสเตน ซึ่งเป็นวัสดุประเภทหนึ่งที่ได้รับการยกย่องจากคุณสมบัติอันโดดเด่น แท่งเหล่านี้แสดงคุณสมบัติที่โดดเด่น รวมถึงการชุบแข็งหลังการชุบแข็งและการอบคืนสภาพที่มีความแข็งสูง เพื่อให้มั่นใจถึงความทนทานในการใช้งานที่มีความต้องการสูง ความต้านทานต่อการสึกหรอที่โดดเด่นทำให้เป็นสิ่งที่ขาดไม่ได้ในอุตสาหกรรมต่างๆ เช่น การผลิตและเหมืองแร่ แท่งทังสเตนเป็นเลิศในสภาพแวดล้อมที่มีอุณหภูมิสูง โดยรักษาประสิทธิภาพภายใต้สภาวะที่ไม่เอื้ออำนวย เป็นส่วนประกอบที่สำคัญในการใช้งานซึ่งความทนทาน ความทนทานต่อการสึกหรอ และสมรรถนะที่อุณหภูมิสูงเป็นสิ่งสำคัญ ซึ่งมีส่วนสำคัญต่อความก้าวหน้าทางเทคโนโลยี เครื่องจักร และกระบวนการทางอุตสาหกรรม แท่งทังสเตนเป็นตัวอย่างที่ดีเลิศของความน่าเชื่อถือและประสิทธิภาพในสภาพแวดล้อมการปฏิบัติงานที่ท้าทาย

เกี่ยวกับ

Taizhou Huacheng ทังสเตนและโมลิบดีนัมผลิต Co., Ltd.

ในไถโจว Huacheng ทังสเตนและโมลิบดีนัมโปรดักส์ จำกัด เป็นบริษัทมืออาชีพที่ผลิตผลิตภัณฑ์ชุดทังสเตนและโมลิบดีนัม

บริษัทมีความเชี่ยวชาญในการผลิตชิ้นส่วนรูปทรงพิเศษทังสเตนและโมลิบดีนัม โลหะผสมทังสเตนความหนาแน่นสูง โลหะผสมทังสเตน-ทองแดง และการวิจัยและพัฒนาวัสดุทังสเตน-โมลิบดีนัมใหม่

ข้อความตอบรับ

ข่าว

-

{บทความ item="vo" cat="news" order="1" by="time"limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

-

แท่งทังสเตนคาร์ไบด์เป็นวัสดุพิเศษที่ใช้ในการผลิตเครื่องมือ แม่พิมพ์ เครื่องมือตัด และวัตถุประสงค์ทางอุตสาหกรรมอื่นๆ

อ่านเพิ่มเติม

{/article}

ความรู้อุตสาหกรรม

มีข้อควรพิจารณาในการรักษาความสมบูรณ์ของแท่งทังสเตนในระหว่างกระบวนการเชื่อมหรือไม่?

การรักษาความสมบูรณ์ของ แท่งทังสเตน ในระหว่างกระบวนการเข้าร่วมเป็นสิ่งสำคัญ และมีข้อควรพิจารณาหลายประการที่ต้องนำมาพิจารณา ทังสเตนมีคุณสมบัติเฉพาะตัว รวมถึงจุดหลอมเหลวสูงและการขยายตัวทางความร้อนต่ำ ซึ่งอาจก่อให้เกิดความท้าทายในระหว่างวิธีการเชื่อมบางวิธี ต่อไปนี้คือข้อควรพิจารณาบางประการในการรักษาความสมบูรณ์ของแท่งทังสเตนในระหว่างกระบวนการเชื่อมต่อ-

จุดหลอมเหลวสูง:

ทังสเตนมีจุดหลอมเหลวที่สูงมาก (ประมาณ 3,422°C หรือ 6,192°F) ซึ่งสูงกว่าเทคนิคการเชื่อมทั่วไปส่วนใหญ่ จำเป็นต้องเลือกวิธีการต่อที่สามารถรองรับอุณหภูมิสูงนี้ได้

เทคนิคการเข้าร่วม:

การเชื่อมทังสเตนก๊าซเฉื่อย (TIG): การเชื่อม TIG หรือที่เรียกว่าการเชื่อมอาร์กทังสเตนด้วยแก๊ส (GTAW) เป็นวิธีที่ใช้กันทั่วไปในการเข้าร่วมแท่งทังสเตน ใช้อิเล็กโทรดทังสเตนที่ไม่สิ้นเปลืองและแผงป้องกันก๊าซเฉื่อยเพื่อปกป้องพื้นที่เชื่อม

การเชื่อมด้วยเลเซอร์: การเชื่อมด้วยเลเซอร์เป็นอีกเทคนิคหนึ่งที่เหมาะสำหรับการเชื่อมแท่งทังสเตน ลำแสงเลเซอร์แบบโฟกัสจะสร้างความร้อนสูง ช่วยให้การเชื่อมมีความแม่นยำและเฉพาะจุด

การป้องกันการปนเปื้อน:

ทังสเตนมีความเสี่ยงต่อการปนเปื้อนจากก๊าซในชั้นบรรยากาศ ซึ่งอาจส่งผลต่อคุณภาพของการเชื่อม การดำเนินการกระบวนการเชื่อมในสภาพแวดล้อมที่มีการควบคุม เช่น บรรยากาศในสุญญากาศหรือก๊าซเฉื่อยถือเป็นสิ่งสำคัญ เพื่อป้องกันการปนเปื้อนและรักษาความสมบูรณ์ของทังสเตน

ก๊าซป้องกัน:

ในการเชื่อม TIG การเลือกใช้แก๊สป้องกันถือเป็นสิ่งสำคัญ โดยทั่วไปจะใช้ฮีเลียมหรืออาร์กอนเป็นก๊าซป้องกันเพื่อปกป้องอิเล็กโทรดทังสเตนและสระเชื่อมจากก๊าซในชั้นบรรยากาศ ป้องกันการเกิดออกซิเดชันและรักษาความสมบูรณ์ของรอยเชื่อม

การเตรียมพื้นผิวที่เหมาะสม:

พื้นผิวที่จะเชื่อมควรเตรียมอย่างเหมาะสมเพื่อให้แน่ใจว่าส่วนต่อเชื่อมสะอาดและปราศจากการปนเปื้อน อาจใช้วิธีการทำความสะอาด เช่น การทำความสะอาดด้วยสารเคมีหรือการตัดเฉือนเพื่อกำจัดออกไซด์หรือสิ่งเจือปน

การรักษาความร้อนหลังการเชื่อม:

ขึ้นอยู่กับการใช้งานเฉพาะ การอบชุบด้วยความร้อนหลังการเชื่อมอาจถูกนำมาใช้เพื่อลดความเค้นตกค้างและเพิ่มคุณสมบัติทางกลของข้อต่อ ต้องใช้ความระมัดระวังในการเลือกพารามิเตอร์การรักษาความร้อนที่เหมาะสมเพื่อหลีกเลี่ยงผลเสียต่อทังสเตน

พารามิเตอร์การเชื่อม:

การควบคุมพารามิเตอร์การเชื่อม เช่น อินพุตความร้อน ความเร็วการเชื่อม และกระแสไฟฟ้า ถือเป็นสิ่งสำคัญเพื่อให้ได้งานเชื่อมคุณภาพสูง ควรทำการปรับเปลี่ยนตามความหนาและรูปทรงของแท่งทังสเตน เพื่อป้องกันความร้อนสูงเกินไปหรือการหลอมละลายไม่เพียงพอ

หลีกเลี่ยงการแคร็ก:

ทังสเตนมีความเปราะที่อุณหภูมิห้อง และเทคนิคการเชื่อมที่ไม่เหมาะสมอาจทำให้เกิดการแตกร้าวได้ สิ่งสำคัญคือต้องควบคุมอัตราการทำความเย็นและหลีกเลี่ยงการเปลี่ยนแปลงอุณหภูมิอย่างกะทันหันเพื่อลดความเสี่ยงที่จะเกิดการแตกร้าว

เทคนิคการเชื่อมเฉพาะทาง:

ในบางกรณี เทคนิคการเชื่อมเฉพาะทาง เช่น การเชื่อมด้วยลำแสงอิเล็กตรอน หรือการเชื่อมด้วยความต้านทาน อาจได้รับการพิจารณาในการเข้าร่วมแท่งทังสเตน เทคนิคเหล่านี้ให้การควบคุมกระบวนการเชื่อมที่แม่นยำ และสามารถปรับให้เข้ากับคุณสมบัติเฉพาะของทังสเตนได้

ความแม่นยำของขนาดมีความสำคัญเพียงใดในการใช้งานเฉพาะ เช่น การตัดเฉือนที่แม่นยำหรือเครื่องมือ

ความแม่นยำของขนาดมีความสำคัญสูงสุดในการใช้งานเฉพาะด้าน โดยเฉพาะอย่างยิ่งในอุตสาหกรรมการตัดเฉือนที่มีความเที่ยงตรงและเครื่องมือ ในด้านเหล่านี้ ส่วนประกอบและเครื่องมือจะต้องเป็นไปตามข้อกำหนดจำเพาะที่แม่นยำเพื่อให้แน่ใจว่ามีฟังก์ชันการทำงาน ความพอดี และประสิทธิภาพที่เหมาะสม นี่คือเหตุผลว่าทำไมความแม่นยำของมิติจึงมีความสำคัญอย่างยิ่งต่อความแม่นยำ แท่งทังสเตน :

ความคลาดเคลื่อนแน่น:

การตัดเฉือนและเครื่องมือที่มีความเที่ยงตรงสูงมักต้องใช้พิกัดความเผื่อที่แคบ ซึ่งหมายความว่าขนาดของส่วนประกอบที่ผลิตจะต้องเป็นไปตามขีดจำกัดที่ระบุอย่างใกล้ชิด การเบี่ยงเบนเล็กน้อยจากเกณฑ์ความคลาดเคลื่อนเหล่านี้อาจนำไปสู่ปัญหาการทำงานและส่งผลกระทบต่อประสิทธิภาพโดยรวมของผลิตภัณฑ์ขั้นสุดท้าย

ความสามารถในการเปลี่ยนได้:

ในการใช้งานเครื่องมือ ซึ่งส่วนประกอบหลายชิ้นอาจต้องทำงานร่วมกันได้อย่างราบรื่น ความแม่นยำของขนาดถือเป็นสิ่งสำคัญสำหรับความสามารถในการสับเปลี่ยนกันได้ ส่วนประกอบจะต้องได้รับการผลิตให้มีขนาดสม่ำเสมอเพื่อให้แน่ใจว่าสามารถเปลี่ยนหรือเปลี่ยนได้ง่ายโดยไม่กระทบต่อประสิทธิภาพของเครื่องมือ

พอดีและประกอบ:

ส่วนประกอบที่ผลิตขึ้นสำหรับการตัดเฉือนที่แม่นยำและการใช้งานเครื่องมือมักจะต้องประกอบเข้าด้วยกันอย่างแม่นยำในระหว่างการประกอบ ความแม่นยำของขนาดช่วยให้มั่นใจได้ว่าชิ้นส่วนที่จับคู่จะจัดเรียงอย่างถูกต้อง ลดการเล่นหรือการรบกวน และส่งผลต่อคุณภาพโดยรวมของการประกอบ

ประสิทธิภาพและประสิทธิผล:

การตัดเฉือนที่แม่นยำมักใช้ในการผลิตชิ้นส่วนสำหรับการใช้งานที่มีประสิทธิภาพสูง เช่น การบินและอวกาศ ยานยนต์ หรืออุปกรณ์ทางการแพทย์ ในอุตสาหกรรมเหล่านี้ ขนาดที่แตกต่างกันแม้เพียงเล็กน้อยก็อาจส่งผลต่อประสิทธิภาพและประสิทธิภาพของผลิตภัณฑ์ขั้นสุดท้ายได้

เสร็จสิ้นพื้นผิว:

การได้ผิวสำเร็จที่ต้องการเป็นส่วนสำคัญของการตัดเฉือนที่มีความแม่นยำ ความแม่นยำของขนาดมีความเกี่ยวข้องอย่างใกล้ชิดกับการควบคุมคุณลักษณะของพื้นผิว และกระบวนการตัดเฉือนที่แม่นยำถือเป็นสิ่งสำคัญในการตอบสนองความหยาบ ความเรียบ และคุณภาพพื้นผิวอื่นๆ ที่เฉพาะเจาะจง

การสึกหรอของเครื่องมือและอายุการใช้งาน:

ในการใช้งานเครื่องมือ ซึ่งเครื่องมือต้องเผชิญกับความเค้นเชิงกลและการสึกหรอ การรักษาขนาดความแม่นยำเป็นสิ่งสำคัญสำหรับอายุการใช้งานเครื่องมือที่ยาวนาน ส่วนประกอบที่เบี่ยงเบนไปจากขนาดที่ระบุอาจสึกหรอไม่เท่ากัน ส่งผลให้อายุการใช้งานของเครื่องมือลดลง และส่งผลต่อประสิทธิภาพการตัดเฉือน

ควบคุมคุณภาพ:

ความแม่นยำของมิติทำหน้าที่เป็นพารามิเตอร์หลักในกระบวนการควบคุมคุณภาพ ขั้นตอนการประกันคุณภาพมักเกี่ยวข้องกับการวัดและการตรวจสอบเพื่อตรวจสอบว่าส่วนประกอบเครื่องจักรตรงตามขนาดที่ระบุ เพื่อให้มั่นใจในคุณภาพโดยรวมและความน่าเชื่อถือของผลิตภัณฑ์ขั้นสุดท้าย

การทำซ้ำและความสม่ำเสมอ:

การตัดเฉือนและเครื่องมือที่แม่นยำมักเกี่ยวข้องกับการผลิตส่วนประกอบที่เหมือนกันหลายชิ้น ความแม่นยำของมิติช่วยให้มั่นใจถึงความสามารถในการทำซ้ำและความสม่ำเสมอในการผลิต ช่วยให้สามารถผลิตส่วนประกอบคุณภาพสูงในปริมาณมากได้อย่างน่าเชื่อถือ

การลดเศษซากและการทำงานซ้ำให้เหลือน้อยที่สุด:

การรักษาความแม่นยำของมิติช่วยลดเศษซากและความจำเป็นในการทำงานซ้ำ เมื่อส่วนประกอบเป็นไปตามข้อกำหนดเฉพาะในระหว่างกระบวนการผลิตเริ่มแรก โอกาสที่จะเกิดข้อบกพร่อง เศษซาก และการทำงานซ้ำจะลดลง ซึ่งส่งผลให้ต้นทุนการผลิตมีประสิทธิภาพ

มาพูดคุยเกี่ยวกับความต้องการของโครงการของคุณกันดีกว่า