+86-576-84352333

-

+86-18262333218

-

-

-

สินค้า

ติดต่อเรา

โทร:

อีเมล:

แฟกซ์:

+86-523-88642288

เพิ่ม:

เขตอุตสาหกรรม Yuduo เขต Jiangyan เมืองไถโจว มณฑลเจียงซู

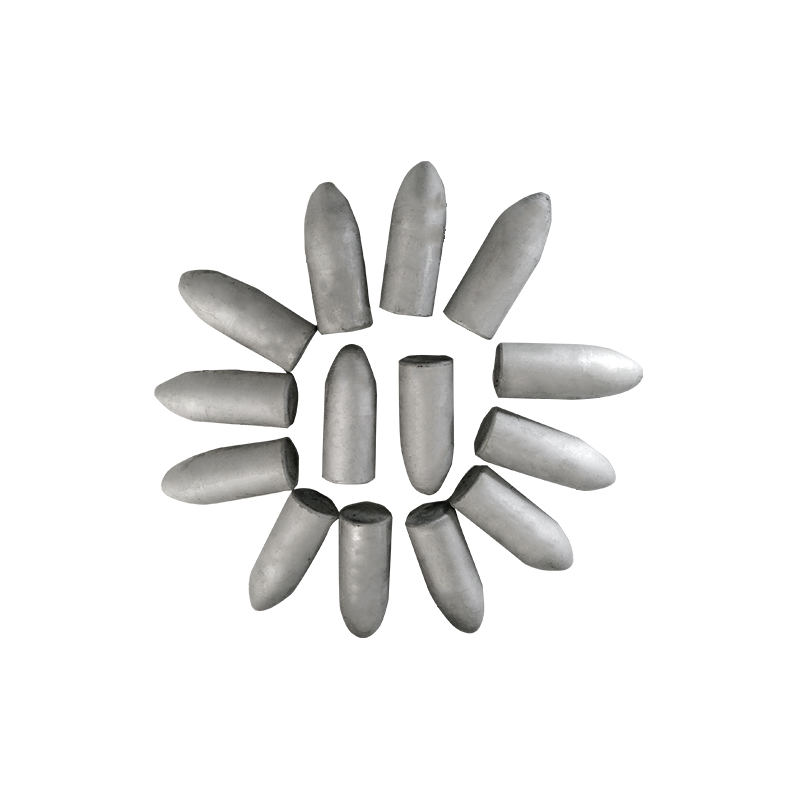

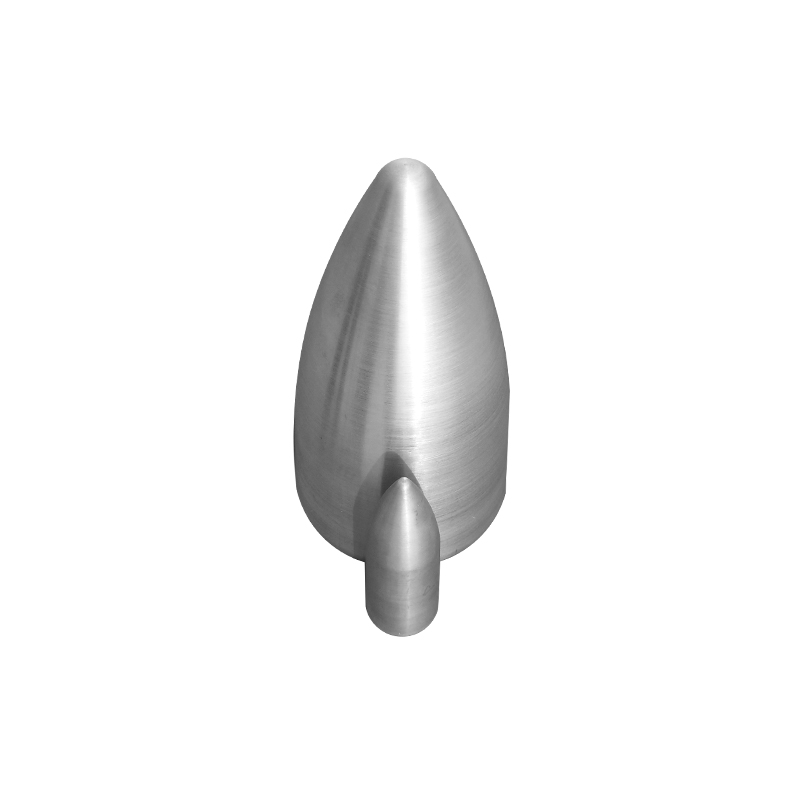

ยินดีต้อนรับสู่โลกของ Molybdenum Piercing Mandrel ที่ซึ่งเทคโนโลยีล้ำสมัยมาบรรจบกับการผลิตท่อเหล็กไร้ตะเข็บ แกนสำหรับเจาะโมลิบดีนัมได้รับการออกแบบทางวิศวกรรมจากโลหะผสมคาร์บอนเซอร์โคเนียมไททาเนียมโมลิบดีนัมที่มีเอกลักษณ์เฉพาะ ออกแบบมาเป็นพิเศษสำหรับการผลิตหัวแมนเดรลที่ช่วยให้สามารถเจาะท่อเหล็กไร้ตะเข็บได้ แมนเดรลเจาะเหล่านี้มีบทบาทสำคัญในการเจาะท่อเหล็กไร้ตะเข็บต่างๆ รวมถึงเหล็กกล้าไร้สนิม เหล็กประสาน เหล็กโลหะผสมอุณหภูมิสูง และโมลิบดีนัม ด้วยคุณสมบัติพิเศษ Molybdenum Piercing Mandrel จึงเป็นส่วนประกอบสำคัญในการผลิตชิ้นส่วนเฉพาะทาง ทำให้มั่นใจในความแม่นยำและคุณภาพในการใช้งานที่ต้องการความน่าเชื่อถือและประสิทธิภาพสูงสุด สำรวจโลกของ Molybdenum Piercing Mandrel เพื่อนวัตกรรมการเจาะท่อเหล็ก

เกี่ยวกับ

Taizhou Huacheng ทังสเตนและโมลิบดีนัมผลิต Co., Ltd.

ในไถโจว Huacheng ทังสเตนและโมลิบดีนัมโปรดักส์ จำกัด เป็นบริษัทมืออาชีพที่ผลิตผลิตภัณฑ์ชุดทังสเตนและโมลิบดีนัม

บริษัทมีความเชี่ยวชาญในการผลิตชิ้นส่วนรูปทรงพิเศษทังสเตนและโมลิบดีนัม โลหะผสมทังสเตนความหนาแน่นสูง โลหะผสมทังสเตน-ทองแดง และการวิจัยและพัฒนาวัสดุทังสเตน-โมลิบดีนัมใหม่

ข้อความตอบรับ

ข่าว

-

{บทความ item="vo" cat="news" order="1" by="time"limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

-

แมนเดรลเจาะโมลิบดีนัมมีการพัฒนาตลอดหลายปีที่ผ่านมาจนกลายเป็นวัสดุสิ้นเปลืองที่จำเป็นสำหรับการรีดท่อสแตนเลสไร้ตะเข็บ

อ่านเพิ่มเติม

{/article}

ความรู้อุตสาหกรรม

Molybdenum Piercing Mandrel มีการเคลือบผิวหรือการรักษาพื้นผิวหรือไม่?

การใช้สารเคลือบหรือการรักษาพื้นผิวบน แกนเจาะโมลิบดีนัม ขึ้นอยู่กับข้อกำหนดเฉพาะของกระบวนการเจาะและวัสดุที่เจาะ ข้อควรพิจารณาบางประการเกี่ยวกับการเคลือบหรือการปรับสภาพพื้นผิวสำหรับด้ามเจาะโมลิบดีนัม:

โมลิบดีนัมที่ไม่เคลือบผิว:

ในการใช้งานบางประเภท อาจใช้แกนเจาะโมลิบดีนัมโดยไม่ต้องเคลือบเพิ่มเติมใดๆ โมลิบดีนัมที่ไม่เคลือบผิวขึ้นชื่อในเรื่องความแข็งแรงที่อุณหภูมิสูงและทนทานต่อการเสียรูป ทำให้เหมาะสำหรับกระบวนการเจาะบางประเภท

การเคลือบกราไฟท์:

การเคลือบกราไฟท์สามารถใช้กับแกนเจาะโมลิบดีนัมเพื่อให้การหล่อลื่นและลดแรงเสียดทานในระหว่างกระบวนการเจาะ

การเคลือบกราไฟท์ยังช่วยเพิ่มความต้านทานการสึกหรอและอาจเป็นประโยชน์ในการใช้งานบางประเภทอีกด้วย

ทังสเตนไดซัลไฟด์ (WS2) การเคลือบ:

ทังสเตนไดซัลไฟด์เป็นสารหล่อลื่นแบบแห้งที่สามารถนำไปใช้กับแกนเจาะโมลิบดีนัม มีแรงเสียดทานต่ำและสามารถเพิ่มประสิทธิภาพของด้ามจับในแง่ของความต้านทานการสึกหรอและความสะดวกในการเจาะ

การเคลือบคาร์บอนคล้ายเพชร (DLC):

การเคลือบ DLC ให้พื้นผิวที่แข็งและเรียบ โดยให้ประโยชน์ต่างๆ เช่น ลดแรงเสียดทาน ต้านทานการสึกหรอดีขึ้น และความทนทานเพิ่มขึ้น

แกนเจาะโมลิบดีนัมเคลือบ DLC อาจพบการใช้งานในสถานการณ์ที่ระดับความแข็งสูงและแรงเสียดทานต่ำมีความสำคัญ

การเคลือบดีบุก:

สามารถใช้เคลือบดีบุกกับแกนเจาะโมลิบดีนัมเพื่อปรับปรุงคุณสมบัติพื้นผิว รวมถึงความต้านทานการกัดกร่อนและการหล่อลื่น

การเคลือบดีบุกสามารถช่วยยืดอายุของแมนเดรลและลดความเสี่ยงที่จะเกิดการครูดได้

พื้นผิวไนไตรด์:

ไนไตรดิ้งเป็นการบำบัดพื้นผิวที่นำไนโตรเจนเข้าสู่พื้นผิวของโมลิบดีนัม ทำให้เกิดสารประกอบไนไตรด์ กระบวนการนี้สามารถปรับปรุงความแข็งและความต้านทานการสึกหรอได้

แกนเจาะโมลิบดีนัมไนไตรด์อาจเหมาะสำหรับการใช้งานที่ต้องการคุณสมบัติพื้นผิวที่ได้รับการปรับปรุง

การเลือกการเคลือบหรือการรักษาพื้นผิวขึ้นอยู่กับปัจจัยต่างๆ รวมถึงกระบวนการเจาะเฉพาะ วัสดุที่เจาะ และคุณลักษณะที่ต้องการของแมนเดรล มักใช้การเคลือบเพื่อเพิ่มการหล่อลื่น ลดการสึกหรอ ป้องกันการครูด และปรับปรุงประสิทธิภาพโดยรวมและอายุการใช้งานที่ยืนยาวของด้ามเจาะโมลิบดีนัม

สารเคลือบเหล่านี้ช่วยเพิ่มคุณสมบัติของ Molybdenum Piercing Mandrel เช่น ความต้านทานการสึกหรอหรือการกัดกร่อนได้อย่างไร

เคลือบบน แกนเจาะโมลิบดีนัม ถูกนำมาใช้เพื่อเพิ่มคุณสมบัติเฉพาะ เช่น ความต้านทานการสึกหรอหรือความต้านทานการกัดกร่อน เพื่อปรับปรุงประสิทธิภาพโดยรวมและอายุการใช้งานที่ยืนยาวของแมนเดรล ต่อไปนี้คือวิธีที่สารเคลือบต่างๆ มีส่วนทำให้เกิดคุณสมบัติเหล่านี้:

การเคลือบกราไฟท์:

ความต้านทานต่อการสึกหรอ: กราไฟต์เป็นสารหล่อลื่นแบบแห้งที่ช่วยลดแรงเสียดทานระหว่างแมนเดรลกับวัสดุที่ถูกเจาะ ซึ่งจะช่วยลดอัตราการสึกหรอของแมนเดรล และเพิ่มความทนทานต่อการสึกหรอ

การหล่อลื่น: การเคลือบกราไฟท์ทำหน้าที่เป็นสารหล่อลื่นที่เป็นของแข็ง ช่วยลดแรงเสียดทานระหว่างกระบวนการเจาะ และป้องกันการครูดหรือเกาะติด

ทังสเตนไดซัลไฟด์ (WS2) การเคลือบ:

แรงเสียดทานต่ำ: ทังสเตนไดซัลไฟด์เป็นสารหล่อลื่นแบบแห้งที่มีค่าสัมประสิทธิ์แรงเสียดทานต่ำ ช่วยลดแรงเสียดทานระหว่างแมนเดรลกับวัสดุ ส่งผลให้มีความทนทานต่อการสึกหรอ

ความต้านทานต่อการสึกหรอ: การเคลือบ WS2 ให้พื้นผิวที่ทนทานและมีแรงเสียดทานต่ำ ช่วยเพิ่มความต้านทานต่อการสึกหรอของ Mandrel แบบเจาะโมลิบดีนัม

การเคลือบคาร์บอนคล้ายเพชร (DLC):

ความแข็ง: การเคลือบ DLC มีความแข็งเป็นพิเศษและให้ความแข็งพื้นผิวในระดับสูงกับแกนเจาะโมลิบดีนัม ความแข็งนี้มีส่วนช่วยในการต้านทานการสึกหรอ

แรงเสียดทานต่ำ: การเคลือบ DLC มีพื้นผิวเรียบที่ช่วยลดแรงเสียดทาน ปรับปรุงความต้านทานการสึกหรอ และลดความเสี่ยงที่จะเกิดการครูด

การเคลือบดีบุก:

ความต้านทานการกัดกร่อน: การเคลือบดีบุกให้ความต้านทานการกัดกร่อนต่อแกนกลางเจาะโมลิบดีนัม ป้องกันการเกิดออกซิเดชันและการกัดกร่อนในสภาพแวดล้อมที่ต้องสัมผัสกับความชื้นหรือสารเคมีที่มีฤทธิ์รุนแรง

การหล่อลื่น: การเคลือบดีบุกยังช่วยเพิ่มการหล่อลื่น ลดการเสียดสีระหว่างกระบวนการเจาะ

พื้นผิวไนไตรด์:

ความแข็ง: ไนไตรด์นำไนโตรเจนเข้าสู่พื้นผิวของโมลิบดีนัม ทำให้เกิดสารประกอบไนไตรด์ที่เพิ่มความแข็งของพื้นผิวและความต้านทานการสึกหรอ

ความต้านทานต่อการสึกหรอ: พื้นผิวไนไตรด์ช่วยเพิ่มความทนทานต่อการสึกหรอ ทำให้ Molybdenum Piercing Mandrel มีความทนทานมากขึ้นในการใช้งานเจาะที่มีความเครียดสูง

สิ่งสำคัญที่ควรทราบคือการเลือกการเคลือบขึ้นอยู่กับข้อกำหนดเฉพาะของกระบวนการเจาะและวัสดุที่เจาะ การเคลือบได้รับการปรับแต่งให้รับมือกับความท้าทายที่เกี่ยวข้องกับการสึกหรอ การเสียดสี และการกัดกร่อนในการใช้งานที่แตกต่างกัน เป้าหมายคือการยืดอายุของด้ามจับ ปรับปรุงประสิทธิภาพการปฏิบัติงาน และลดความจำเป็นในการเปลี่ยนบ่อยๆ

เมื่อเลือกแมนเดรลเจาะโมลิบดีนัมแบบเคลือบ ข้อควรพิจารณาควรรวมถึงความเข้ากันได้ของการเคลือบผิวกับวัสดุที่กำลังแปรรูป สภาพการทำงาน และคุณลักษณะด้านประสิทธิภาพที่ต้องการ นอกจากนี้ การใช้งานที่เหมาะสมและการควบคุมคุณภาพในระหว่างกระบวนการเคลือบยังมีความสำคัญอย่างยิ่งเพื่อให้แน่ใจว่ามีความครอบคลุมสม่ำเสมอและประสิทธิภาพที่สม่ำเสมอ

มาพูดคุยเกี่ยวกับความต้องการของโครงการของคุณกันดีกว่า